Verschiedenes

Kurbel

Das Kurbelgestänge muß zum Reinigen der Teile und zum Restaurieren des Lacks nicht unbedingt entfernt werden. Meist reicht es, die Teile gut mit Band abzukleben. Möchte man gründlicher vorgehen, dann ist es in der Regel notwendig, den Zapfen, der Kurbel und Kurbelstange verbindet, mit einem 1,5 bis 2 mm-HSS-Bohrer auszubohren. Mit Glück gelingt es auch, ihn herauszutreiben.

Wenn nicht: Nehmen Sie stets einen Bohrer, der etwas kleiner ist als der Zapfen auf der schmaleren Seite. Idealerweise bohren Sie den Splint hohl, danach kann man ihn nach innen drücken und heraus-"operieren". Möglichst einen Bohrständer verwenden und die Kurbel auf einem Stück Holz waagerecht lagern. Freihändig zu arbeiten, z.B. mit einem Akkuschrauber, ist mutig, aber möglich. Den Zapfen ersetzte ich beim Zusammenbau durch einen Eisennagel, den ich passend zurechtschleife. Der Zapfen für den Zusammenbau ist etwa 2 mm länger als nötig und stets etwas konisch geschliffen. Überstehende Stücke nach dem Einschlagen abschleifen (Minibohrmaschine, keine Feile. Die Minibohrmaschine gewährt eine bessere Sichtkontrolle).

Ersatzteile:

Nur wenige Teile lassen sich auf relativ einfachem Weg ersetzen. Dazu gehören zersetzte Gummifüße und fehlende Haubenbeschläge und -schlüssel.

Gummifüße

(nach oben)

Ich habe zwei Möglichkeiten gefunden, Gummifüße zu ersetzen:

Sie kaufen Gummistöpsel für Waschbeckenabflüsse (gibt es in diversen Größen) im Baumarkt und schneiden den Befestigungsteil ab. Relativ hohe Kosten, ca. Euro 1,50 pro Stück. Sie benötigen zusätzlich große Unterlegscheiben, falls Ihre Maschine keine Bodenplatte hat.

Wenn Sie größere Mengen brauchen, bestellen Sie Gummifüße im Zubehörhandel für Boxenbau, z.B. online bei der Firma case-concept (große Auswahl unter Hardware>Feet>Rubber Feet, doch kein Onlineshop - Katalog bestellen: 02822 913033). Einige der dort angebotenen Größen sind allerdings nicht aus Gummi, sondern aus Kunststoff - sicherheitshalber anrufen!

Haubenschlüssel

(nach oben) (nach oben)

Sie können versuchen, passende Schlüssel beim Schlüsseldienst zu bekommen, doch die äußere Form und vor allem die Länge stimmen meist nicht. Es gibt jedoch hier und da Lieferanten für antike Beschläge, die eine exakte Nachbildung liefern (Beispiel hier). Man muss nur den Bart etwas abfeilen (siehe rechts). Passt in fast alle Haubenschlösser.

Schlösser

gibt es hier, (> "Möbelschlösser", Seite 6) doch beachten Sie vor allem das Dornmaß!

Stifte für Kleinaddierer

Ein nachgefertigter Stift ist besser als gar keiner. Man braucht eine im Durchmesser passende Rundstange oder Welle, eiserne kann man bei conrad.de kaufen oder aus einer alten Maschine ausbauen. Man bekommt Eisen- und Alurundstangen auch im guten Modellbaugeschäft, vielleicht finden Sie sogar einen passend dicken Nagel. Ein nachgefertigter Stift ist besser als gar keiner. Man braucht eine im Durchmesser passende Rundstange oder Welle, eiserne kann man bei conrad.de kaufen oder aus einer alten Maschine ausbauen. Man bekommt Eisen- und Alurundstangen auch im guten Modellbaugeschäft, vielleicht finden Sie sogar einen passend dicken Nagel.

Nach dem Ablängen spannt man die Stange in eine Bohrmaschine und schleift beide Enden passend zurecht, erst auf grobem, dann auf feinem Sandpapier. Für das grobe Schleifen eignet sich ein gleichzeitig laufender Bandschleifer gut. Das Ganze dauert bei Eisenstiften nur ein paar Minuten. Das Foto zeigt zwei Stifte, Durchmesser 5mm, für den "Lightning Calculator" und "The Calculator". Für "Calcumeter" und "Lightning Adding" braucht man 8 mm Alu-Rundstange.

Führungsstange der Kommaschieber

(nach oben)

Lackiert man die Bleche, dann sollte man natürlich die Kommaschieber und -stangen entfernen. Hat man Glück, sind die Stangen mit zwei oder drei Schrauben befestigt. Oft sind sie jedoch vernietet.

In diesem Fall schleift man, mit einem harten Schleifvorsatz (Korund) auf der Minibohrmaschine, die etwas breit geklopfte Kappe auf der Blechrückseite ab. Dabei muß man unter die Blechoberfläche schleifen, also auch etwas vom Blech selbst wegnehmen.

Dann mit einem Stahlnagel, dessen Spitze plan abgefeilt ist (wichtig!), die Niete von hinten nach vorne herausschlagen. Im Idealfall ist die abgefeilte Nagelkappe nur etwas kleiner als die Niete. Profis haben dafür natürlich einen sog. Durchschläger.

Nach dem Lackieren: Es ist sehr ratsam, die Nietlöcher von Lack zu befreien, auch etwas über den Rand hinaus. Sonst besteht die Gefahr, dass beim Wiedereindrücken der Niete ein Stück Lack wegplatzt. Es geht mit einem spitzen Messer, das man vorsichtig im Loch dreht.

Ist die Niete eingedrückt, kann man sie mit einem Körner von hinten erneut etwas quetschen. Ich vermeide das, es kann Lack abplatzen. Ich gebe also vor dem Eindrücken der Nieten etwas Sekundenkleber in die Bohrung und drücke die Niete dann unter Zuhilfenahme einer Flachzange hinein.

Nur wenn damit die Niete nicht hält, quetsche ich die Niete etwas. Zuvor schleife ich noch ein wenig vom Blech ab, damit die Niete ein winziges Stück herausschaut.

Wenn die Löschung an einigen Stellen versagt

Die Mitnehmerzapfen der innenliegenden Welle können abgenutzt oder ganz abgebrochen sein. Bei nur etwas Abnutzung kann man den Stift etwas in die Höhe quetschen. Ist er abgebrochen, muß er ersetzt werden.

Diese Reparatur erfordert das Durchbohren der Welle, das Eintreiben eines Eisenstiftes und dessen exaktes Feilen.  Der Stift muss natürlich genau passen, so genau, dass man ihn nur mit dem Hammer eintreiben kann. Seinen endgültigen Halt gewinnt der Stift durch das abschließende Quetschen mit sehr kräftigen Schlägen. Der Stift muss natürlich genau passen, so genau, dass man ihn nur mit dem Hammer eintreiben kann. Seinen endgültigen Halt gewinnt der Stift durch das abschließende Quetschen mit sehr kräftigen Schlägen.

Das Ganze ist weniger aufwenig als es sich liest. Einzige Voraussetzung ist ein HSS-Bohrer, der um eine Winzigkeit schmaler ist als der dicke Nagel aus dem Werkzeugkasten, aus dem man einen Stift fertigt. Die Bohrer gibt es ja in Zehntel-Millimeter Größenunterschied.

Beim abschließenden Quetschen des neuen Stiftes verwende man auf jeden Fall einen Rundstahl - z.B. einen Durchschläger - sonst beschädigt man mit dem Hammer unweigerlich einen der nebenliegenden Stifte. Ich weiß, wovon ich schreibe ...). Foto: Vor dem Eintreiben eines Stifts.

Man kann auch versuchen, den alten Stiftrest ein bis zwei mm herauszutreiben, siehe Foto links. Da das untere Ende oft nicht sichtbar ist, muß man manchmal etwas probieren - man erkennt auf dem Foto zwischen den herausgetriebenen Stiften solch einen Probeschlag. Hat man Erfolg, dann passt man den herausgetriebenen Stift den anderen an: Sehr genau arbeiten und nachmessen! Anschließend den Rand des wieder erschienenen Lochs mit einem alten Schraubenzieher einkerben bzw. quetschen, damit der Stift nicht wieder zurück rutscht. Man kann auch versuchen, den alten Stiftrest ein bis zwei mm herauszutreiben, siehe Foto links. Da das untere Ende oft nicht sichtbar ist, muß man manchmal etwas probieren - man erkennt auf dem Foto zwischen den herausgetriebenen Stiften solch einen Probeschlag. Hat man Erfolg, dann passt man den herausgetriebenen Stift den anderen an: Sehr genau arbeiten und nachmessen! Anschließend den Rand des wieder erschienenen Lochs mit einem alten Schraubenzieher einkerben bzw. quetschen, damit der Stift nicht wieder zurück rutscht.

Sind die Zapfen in Ordnung dann gibt es zwei weitere mögliche Ursachen.

1) Innerhalb der Ziffernräder befinden sich ebenfalls kleine Zapfen, die von den Mitnehmerstiften der Welle erfasst werden. Ich habe dort noch keinen Defekt gefunden, aber ein Verschleiß oder Bruch ist natürlich auch hier möglich. Allerdings ist das kaum zu reparieren. Liegt nur Verschleiß vor, dann vergrößere man den entsprechenden Stift der Welle (siehe oben), natürlich nur so weit, dass die Ziffernräder noch drübergeschoben werden können. Entweder den Stift in die Höhe quetschen oder einen neuen, leicht verlängerten, einsetzen.

2) Bei kleineren Maschinen mit Flügelschraubenlöschung ist manchmal Abrieb an den Flügelschrauben zu finden  . Dadurch wird die Welle zu weit nach innen gezogen, und die Mitnehmerstifte erfassen die Ziffernräder nicht mehr. Man kann versuchen, die Stelle etwas zu quetschen, um auf den alten Abstand zu kommen. Auf dem Foto links ist das bereits früher einmal gemacht worden, bevor neuer Abrieb eintrat. Eine andere (oder ergänzende) Möglichkeit ist, eine Unterlegscheibe (1/2 bis 1 mm Stärke), notfalls einen Drahtring, an die Stelle einzupassen, die rechts mit dem roten Pfeil gekennzeichnet ist. Auch hierdurch wird die Welle etwas herausgezogen. . Dadurch wird die Welle zu weit nach innen gezogen, und die Mitnehmerstifte erfassen die Ziffernräder nicht mehr. Man kann versuchen, die Stelle etwas zu quetschen, um auf den alten Abstand zu kommen. Auf dem Foto links ist das bereits früher einmal gemacht worden, bevor neuer Abrieb eintrat. Eine andere (oder ergänzende) Möglichkeit ist, eine Unterlegscheibe (1/2 bis 1 mm Stärke), notfalls einen Drahtring, an die Stelle einzupassen, die rechts mit dem roten Pfeil gekennzeichnet ist. Auch hierdurch wird die Welle etwas herausgezogen.

Zehnerübertrag

(nach oben)

Bei den Zehnerübertragungsmechanismen erkennt man auf den Hebeln oben liegende Löcher. Sie dienen nicht etwa zum Ölen, sondern zum Entfernen bzw. Einführen der gefederten Stifte, die den Hebel in jeweils einer Position auf der Welle fixieren. Wenn Sie einen Schlitten komplett zerlegen, dann achten Sie beim Herausziehen dieser Welle darauf, dass die winzigen Stifte und Federn nicht aus den Löchern springen. Entnehmen Sie die Stifte und Federn mit einer Pinzette. Die Federn bewahrt man am besten auf, indem man sie - wie Perlen auf einer Schnur - auf einen weichen Draht zieht. Sonst neigen sie sehr dazu, zu verschwinden oder sich ineinander zu verdrehen. Die Federn sind oft verklebt oder verharzt. Meist hilft geduldiges Klopfen, um sie aus dem Schacht zu lösen, ansonsten müssen Sie sie mit einem anderen feinen Draht herausziehen.

Die Hebel gehören danach in ein Benzinbad oder in ein Waschmittelbad mit möglichst kochendem Wasser, um die Schächte sauber zu bekommen. Haben Sie mit Waschmittel (und anschließend klarem Wasser) gearbeitet, dann ist eine Sonderbehandlung erforderlich: Das Wasser in den schmalen, tiefen Schächten läßt sich durch Erwärmen oft nicht völlig entfernen, der Schacht muss jedoch völlig trocken sein, anderfalls rosten die Stift fest! Also mit einem sehr feinen, langen Streifen Baumwolle, um einen stabilen Draht gewickelt, ausputzen und dann noch einmal mit dem Fön trocknen! Vierlleicht passt auch ein Zahnstocher.

Beim Zusammenbau ölen Sie Stifte und Federn nicht, sondern geben Öl nur auf die Welle, damit die Stifte darauf gleiten können.

Sie müssen diese Arbeiten immer dann machen, wenn der Zehnerübertrag schwergängig ist oder ganz klemmt. Der Test für Sprossenradmaschinen: Stellen Sie alle Werke auf Null, dann den rechten Einstellhebel auf Eins. Den Schlitten ganz nach links schieben. Gibt es einen Umstellhebel für Add.-Sub. bzw. Mult. - Div., dann stellen Sie ihn auf Add. bzw. Mult. Drehen Sie dann die Kurbel vorsichtig rückwärts. Es müssen im Resultatwerk und ggf. im Umdrehungszählwerk (wenn dieses über Zehnerübertrag verfügt) lauter Neuner erscheinen.

Die Funktion einzelner Hebel testen Sie, indem Sie vor dem Zerlegen einen Stift in das Loch stecken und den Hebel vor- und zurück bewegen. Im Idealfall geht das leichtgängig und man spürt die Federung. Wenn einige Hebel schwergängiger sind als andere, liegt das in der Regel am Verschleiß der kleinen Stifte. Untersuchen Sie sie. Besonders bei älteren und häufig benutzten Maschinen entdeckt man kleine, von der Welle verursachte Querrillen auf den schrägen Stiftkuppen. Mit dem Korundvorsatz der Minibohrmaschine sorgfältig plan schleifen und mit der Silikonscheibe glätten.

Einstellsperre Brunsviga

Bei den frühen Brunsvigas liegt die Einstellsperre innerhalb der Trommelwelle. Die Rasterstifte der Einstellringe erlauben nur dann die Zahleneingabe, wenn sie nach innen in einen Hohlraum gleiten können. Bei den frühen Brunsvigas liegt die Einstellsperre innerhalb der Trommelwelle. Die Rasterstifte der Einstellringe erlauben nur dann die Zahleneingabe, wenn sie nach innen in einen Hohlraum gleiten können.

Hat man eine Brunsviga zerlegt, vor allem auch die Trommel, dann kann es vorkommen, dass die Einstellung hinterher aufgrund von Zehntelmillimeterabweichungen schwergängig wird oder sogar blockiert. Abhilfe erreicht man dadurch, dass man die Hohlräume, also die Bohrungen, mit einem 4mm HSS-Bohrer leicht erweitert, wie auf dem Foto bereits geschehen ist. Diese Innenwelle kann man jederzeit nach dem Lösen zweier Schrauben nach rechts aus dem Gehäuse herausziehen.

Hilfe, alles ist blockiert!

(nach oben)

Sie kennen die Geschichte vielleicht: Opa vererbt sein gutes, treues Stück und Enkel mit null Ahnung dreht alle Kurbeln gleichzeitig. Und wenn's nicht gleich geht, dann mit etwas mehr Kraft. Danach stellt Enkel (wahlweise ist es auch ein Wohnungsauflöser/Trödler) die Maschine bei Ebay ein, der Kommentar (wenn überhaupt) lautet dann etwa: "Keine Ahnung, kenne mich nicht aus. Etwas Öl hilft bestimmt, auf jeden Fall eine tolle Dekoration!" Erkennt man auf dem dazugehörigen Foto eine nicht eingerastete Kurbel, dann geht mit ziemlicher Sicherheit nichts mehr. Froh, dass sie nicht zum Schrott gewandert ist, steigere ich gerne auf solch eine Maschine. Ausnahme: Es handelt sich um Maschinen mit dem bekannten Problem, dass man aus Kostenersparnis die Trommel aus Spritzguss fertigte. Ich wies oben bereits darauf hin.

Beginnend mit der Brunsviga B, ab etwa 1895 und Seriennummer ca. 4000, hat man einige Sperrvorrichtungen eingebaut, damit jeweils nur eine Bedienung möglich ist. Z.B. kann man Einstellhebel und Schlitten nicht verändern, wenn die Kurbel außerhalb der Nullstellung steht. Wenn also alles klemmt, dann liegt der Fehler meist innerhalb dieser diversen Sperrmechaniken. Versuchen Sie es nicht mit roher Kraft, sondern nehmen Sie die Bleche ab. Zerlegen Sie die Maschine, angefangen beim Ausbau des Schlittens. Dieser ist natürlich gegen das Herausgleiten ebenfalls gesichert, und jedes Fabrikat hat seine eigene, manchmal ziemlich versteckte Sicherung. Geht das nicht, dann müssen Sie die Kurbel, die ja immer noch etwas Spiel hat, hin- und herruckeln und im Inneren beobachten. Drücken Sie die Kurbel gegen ihren Widerstand und versuchen Sie, die Ziffernräder von Hand zu drehen, wenn eines davon festsitzt, sind Sie dem Fehler vielleicht schon näher kommen. Eine allgemeine Anleitung gibt es nicht. Oft liegt es nur an einer Kleinigkeit, es ist fast wie Schatzsuche.

Brunsviga-Schlitten

(nach oben)

Diesen Schlittentyp findet man bei vielen Modellen (hier bei einer "MA"). Das Design ist etwa rustikal, doch war der Mechanismus stabil. Nach längerer Zeit trat jedoch fast regelmäßig das Problem auf, dass der S-förmige vordere Hebel nach schrittweisem Transport nicht mehr selbsttätig nach oben zurückschnellte. Man muss dazu etwas am Schlitten ruckeln. Mir ist das bei drei Brunsvigas aufgefallen, und so habe ich mich auf die Suche nach der Ursache gemacht. Ich habe lange an der falschen Stelle gesucht: Der Fehler liegt nicht im Bereich der vorderen Schlittenmechanik, sondern im Verschleiß an der Stelle, an welcher der S-Hebel im Messingkorpus des Schlittens gleitet. Diesen Schlittentyp findet man bei vielen Modellen (hier bei einer "MA"). Das Design ist etwa rustikal, doch war der Mechanismus stabil. Nach längerer Zeit trat jedoch fast regelmäßig das Problem auf, dass der S-förmige vordere Hebel nach schrittweisem Transport nicht mehr selbsttätig nach oben zurückschnellte. Man muss dazu etwas am Schlitten ruckeln. Mir ist das bei drei Brunsvigas aufgefallen, und so habe ich mich auf die Suche nach der Ursache gemacht. Ich habe lange an der falschen Stelle gesucht: Der Fehler liegt nicht im Bereich der vorderen Schlittenmechanik, sondern im Verschleiß an der Stelle, an welcher der S-Hebel im Messingkorpus des Schlittens gleitet.

Die Rasterstifte im Bereich des unteren Hebelarms (Abb. links) blockieren den Hebel nach jedem Tranportschritt. Er verdreht sich dabei jedes Mal im Uhrzeigersinn bzw. gegenläufig. Mit der Zeit führt dass zu Verschleiß und damit zu Verkanten des Hebels in der inneren Messingführung. Der Hebel schleift im Inneren des Schlittens und möglicherweise an seiner Austrittstelle an der Schlittenunterseite.

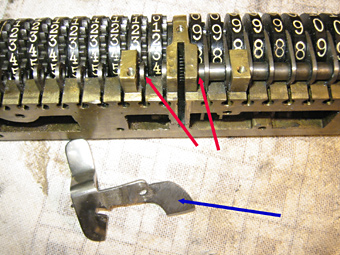

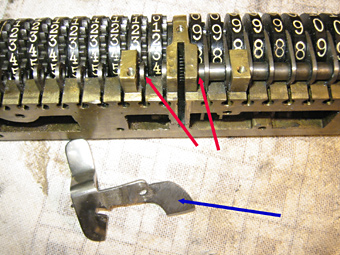

Die Reparatur: Man schraubt zunächst den Schlittenboden (Vorsicht wegen der kleinen Federn!) und das Blech ab. Dann treibt bzw. zieht man die untere Welle, die die Sperrhebel trägt, soweit nach rechts, bis sie den Hebel freigibt (rote Pfeile). Der Hebel ist auf dieser Welle gelagert und gleitet in jenem Schlitz (zwischen den beiden roten Pfeilen), in dem man die Feder für den Hebel erkennt. Dieser Schlitz ist die Problemstelle! Der blaue Pfeil zeigt auf die Hebelfläche, die sich aufgrund des Verschleisses seitlich in dem Schlitz und ev. am Schlittenboden reibt. Von dieser Fläche nimmt man im hinteren Bereich (auf der Abb. rechts vom Loch) mit einer zuerst groben, dann feinen Eisenfeile etwa einen Drittelmillimeter ab und schleift den Bereich dann mit dem blauen Silikonvorsatz der Minibohrmaschine blank. Etwas Öl auf die Flächen geben. Auch den Schlitz im Schlittenboden sollte man etwas verbreitern.

Danach darf sich der Hebel weiterhin seitlich etwas verkanten, wenn er durch die Rasterstifte blockiert wird. Er sollte jedoch nicht mehr am Messing reiben. Testen Sie es: Hebel einsetzen, die Welle durch das Loch treiben und dann den Hebel unter leichter Verdrehung bewegen. Es muss sich genau so anfühlen, wie wenn Sie den Hebel genau senkrecht bewegen.

|

Ein nachgefertigter Stift ist besser als gar keiner. Man braucht eine im Durchmesser passende Rundstange oder Welle, eiserne kann man bei conrad.de kaufen oder aus einer alten Maschine ausbauen. Man bekommt Eisen- und Alurundstangen auch im guten Modellbaugeschäft, vielleicht finden Sie sogar einen passend dicken Nagel.

Ein nachgefertigter Stift ist besser als gar keiner. Man braucht eine im Durchmesser passende Rundstange oder Welle, eiserne kann man bei conrad.de kaufen oder aus einer alten Maschine ausbauen. Man bekommt Eisen- und Alurundstangen auch im guten Modellbaugeschäft, vielleicht finden Sie sogar einen passend dicken Nagel. Der Stift muss natürlich genau passen, so genau, dass man ihn nur mit dem Hammer eintreiben kann. Seinen endgültigen Halt gewinnt der Stift durch das abschließende Quetschen mit sehr kräftigen Schlägen.

Der Stift muss natürlich genau passen, so genau, dass man ihn nur mit dem Hammer eintreiben kann. Seinen endgültigen Halt gewinnt der Stift durch das abschließende Quetschen mit sehr kräftigen Schlägen. Man kann auch versuchen, den alten Stiftrest ein bis zwei mm herauszutreiben, siehe Foto links. Da das untere Ende oft nicht sichtbar ist, muß man manchmal etwas probieren - man erkennt auf dem Foto zwischen den herausgetriebenen Stiften solch einen Probeschlag. Hat man Erfolg, dann passt man den herausgetriebenen Stift den anderen an: Sehr genau arbeiten und nachmessen! Anschließend den Rand des wieder erschienenen Lochs mit einem alten Schraubenzieher einkerben bzw. quetschen, damit der Stift nicht wieder zurück rutscht.

Man kann auch versuchen, den alten Stiftrest ein bis zwei mm herauszutreiben, siehe Foto links. Da das untere Ende oft nicht sichtbar ist, muß man manchmal etwas probieren - man erkennt auf dem Foto zwischen den herausgetriebenen Stiften solch einen Probeschlag. Hat man Erfolg, dann passt man den herausgetriebenen Stift den anderen an: Sehr genau arbeiten und nachmessen! Anschließend den Rand des wieder erschienenen Lochs mit einem alten Schraubenzieher einkerben bzw. quetschen, damit der Stift nicht wieder zurück rutscht.

. Dadurch wird die Welle zu weit nach innen gezogen, und die Mitnehmerstifte erfassen die Ziffernräder nicht mehr. Man kann versuchen, die Stelle etwas zu quetschen, um auf den alten Abstand zu kommen. Auf dem Foto links ist das bereits früher einmal gemacht worden, bevor neuer Abrieb eintrat. Eine andere (oder ergänzende) Möglichkeit ist, eine Unterlegscheibe (1/2 bis 1 mm Stärke), notfalls einen Drahtring, an die Stelle einzupassen, die rechts mit dem roten Pfeil gekennzeichnet ist. Auch hierdurch wird die Welle etwas herausgezogen.

. Dadurch wird die Welle zu weit nach innen gezogen, und die Mitnehmerstifte erfassen die Ziffernräder nicht mehr. Man kann versuchen, die Stelle etwas zu quetschen, um auf den alten Abstand zu kommen. Auf dem Foto links ist das bereits früher einmal gemacht worden, bevor neuer Abrieb eintrat. Eine andere (oder ergänzende) Möglichkeit ist, eine Unterlegscheibe (1/2 bis 1 mm Stärke), notfalls einen Drahtring, an die Stelle einzupassen, die rechts mit dem roten Pfeil gekennzeichnet ist. Auch hierdurch wird die Welle etwas herausgezogen.

Bei den frühen Brunsvigas liegt die Einstellsperre innerhalb der Trommelwelle. Die Rasterstifte der Einstellringe erlauben nur dann die Zahleneingabe, wenn sie nach innen in einen Hohlraum gleiten können.

Bei den frühen Brunsvigas liegt die Einstellsperre innerhalb der Trommelwelle. Die Rasterstifte der Einstellringe erlauben nur dann die Zahleneingabe, wenn sie nach innen in einen Hohlraum gleiten können.